8種常(cháng)見的機械加工(gōng)工藝,建(jiàn)議收藏

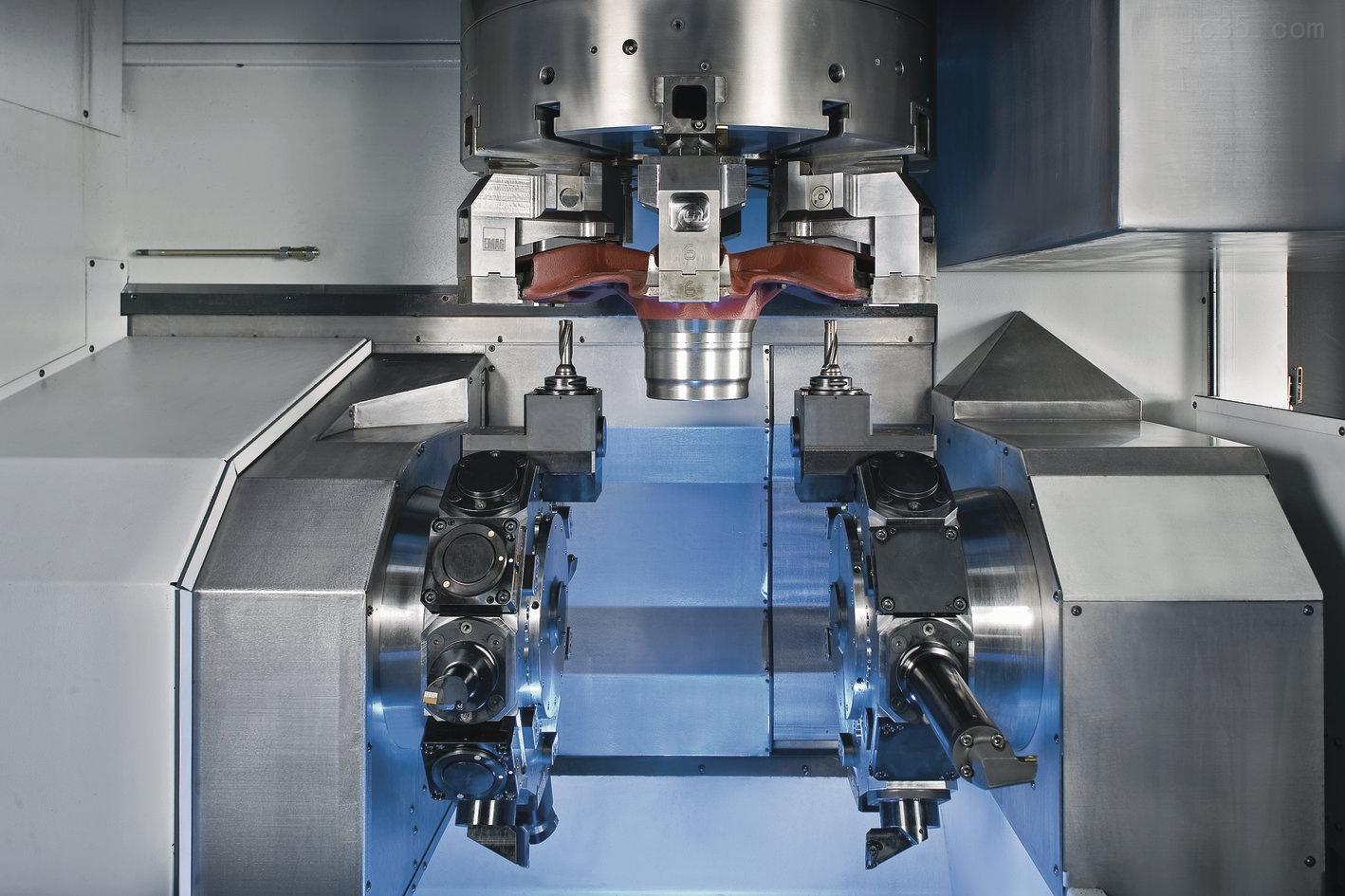

01. 車削(Turning)

車削是將(jiāng)工件固定在旋(xuán)轉的工件夾持裝置上,然後使用刀具將(jiāng)工件上的材料逐漸切削以獲得所需形狀和尺寸。這種加工方式(shì)適(shì)用於製造圓柱形零件,如軸和套筒。車削的方式和刀(dāo)具選擇影(yǐng)響著最終產品的外形和表麵粗糙度。

車(chē)削可以分(fèn)為不同的類型,包括外(wài)圓車削、內圓(yuán)車削、車(chē)削(xuē)平麵、車削螺紋等。

外圓(yuán)車削通常用於加工軸、圓(yuán)柱體和錐體(tǐ)等(děng)形(xíng)狀;內圓(yuán)車削中,刀具進入工件的內孔中,將(jiāng)內孔的(de)直徑和(hé)表麵加工成所需(xū)的尺寸和精度;車削平(píng)麵通常(cháng)用於製(zhì)作平整的表麵,例如(rú)零(líng)件的底座或端麵;車(chē)削螺紋是通過將刀具的切削刃與工件的表麵相(xiàng)對移動,逐漸切削出螺紋形狀,包括(kuò)內螺紋和(hé)外螺紋。

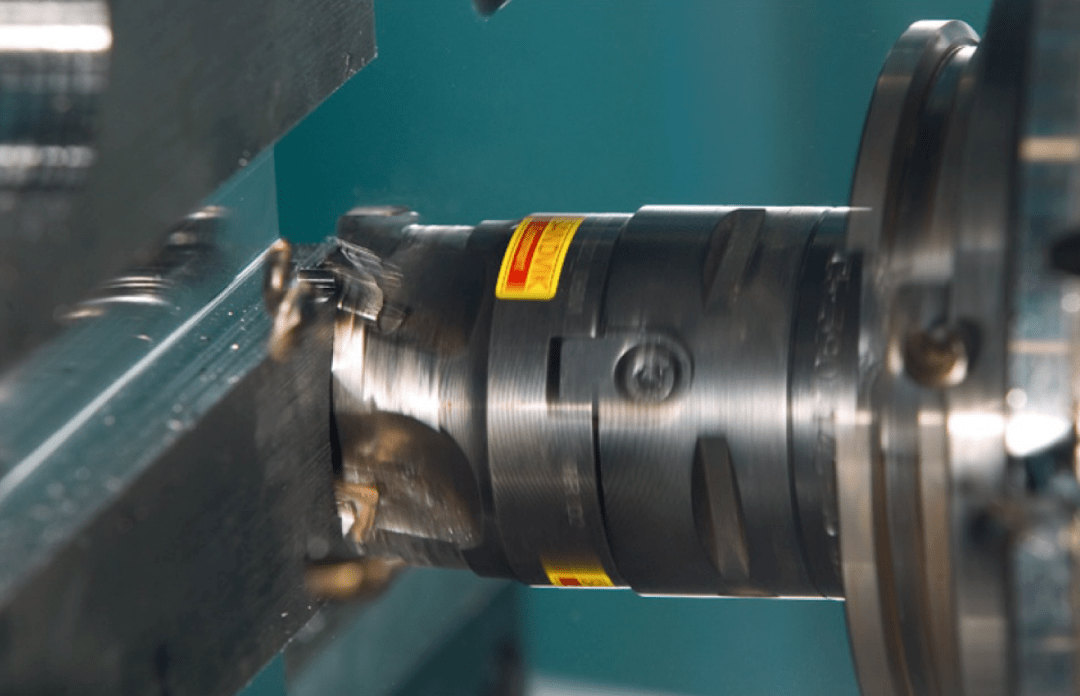

02. 銑(xǐ)削(Milling)

銑(xǐ)削加工通過旋轉(zhuǎn)刀具在工件表(biǎo)麵上切削材料,通過控製刀具的移(yí)動,可以製造出平麵、凹凸麵(miàn)、齒輪等複雜形狀的零(líng)件。銑削包(bāo)括平麵銑削、立銑、端銑、齒輪銑削、輪廓銑削(xuē)等。每種方式都適用於(yú)不同的加工需求(qiú)。

在平麵銑削(xuē)中,刀(dāo)具的切(qiē)削刃在工件表麵上切削,以(yǐ)獲得平坦的表麵;立(lì)銑常用於加工沿著工件(jiàn)高度方向的(de)凹槽和(hé)孔;端銑是在工件的(de)側麵進行切削,常用於加(jiā)工輪廓、凹槽和邊緣等;齒輪銑削通常使用帶有切削刃的特殊(shū)刀具(jù),以切削出齒輪的齒形;輪廓銑削用於加工複雜的曲線或輪廓形(xíng)狀,刀具的路徑會根據輪廓進行精確的控製。

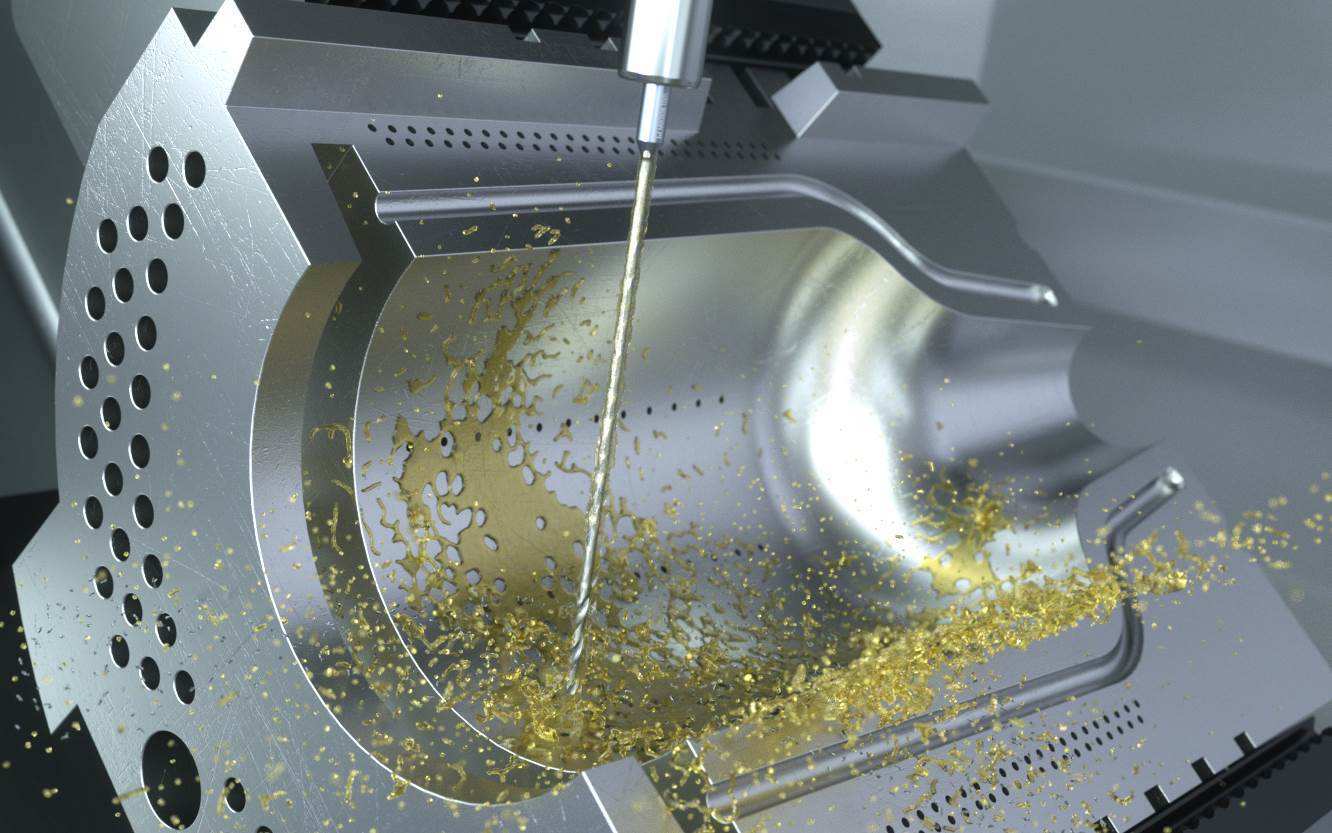

03. 鑽削(Drilling)

鑽削是通過旋轉的鑽頭在工件上切削材料(liào),以形成所需直徑和深度的孔洞,廣泛(fàn)用於製(zhì)造業、建築業和維修領域。鑽(zuàn)削常分(fèn)為常規鑽削、中心鑽削、深孔鑽削、多(duō)軸鑽削等不同類型。

常規鑽削使用帶有螺旋形切削刃的鑽(zuàn)頭(tóu),一般用(yòng)於較小的孔洞和一般的鑽削需(xū)求;中心(xīn)鑽削是在工件表麵上先創造一個小孔,然後再使用較大的鑽頭鑽削,確保(bǎo)大孔的位置準確無(wú)誤;深孔鑽(zuàn)削用於加工較深(shēn)的孔洞,這需要特殊的鑽(zuàn)頭和冷卻技術,以確保(bǎo)加工的(de)精度和(hé)質量;多軸鑽削使用多個鑽頭以不同的角度同時進行(háng)鑽削,適(shì)用於同時加工多個孔洞的情況。

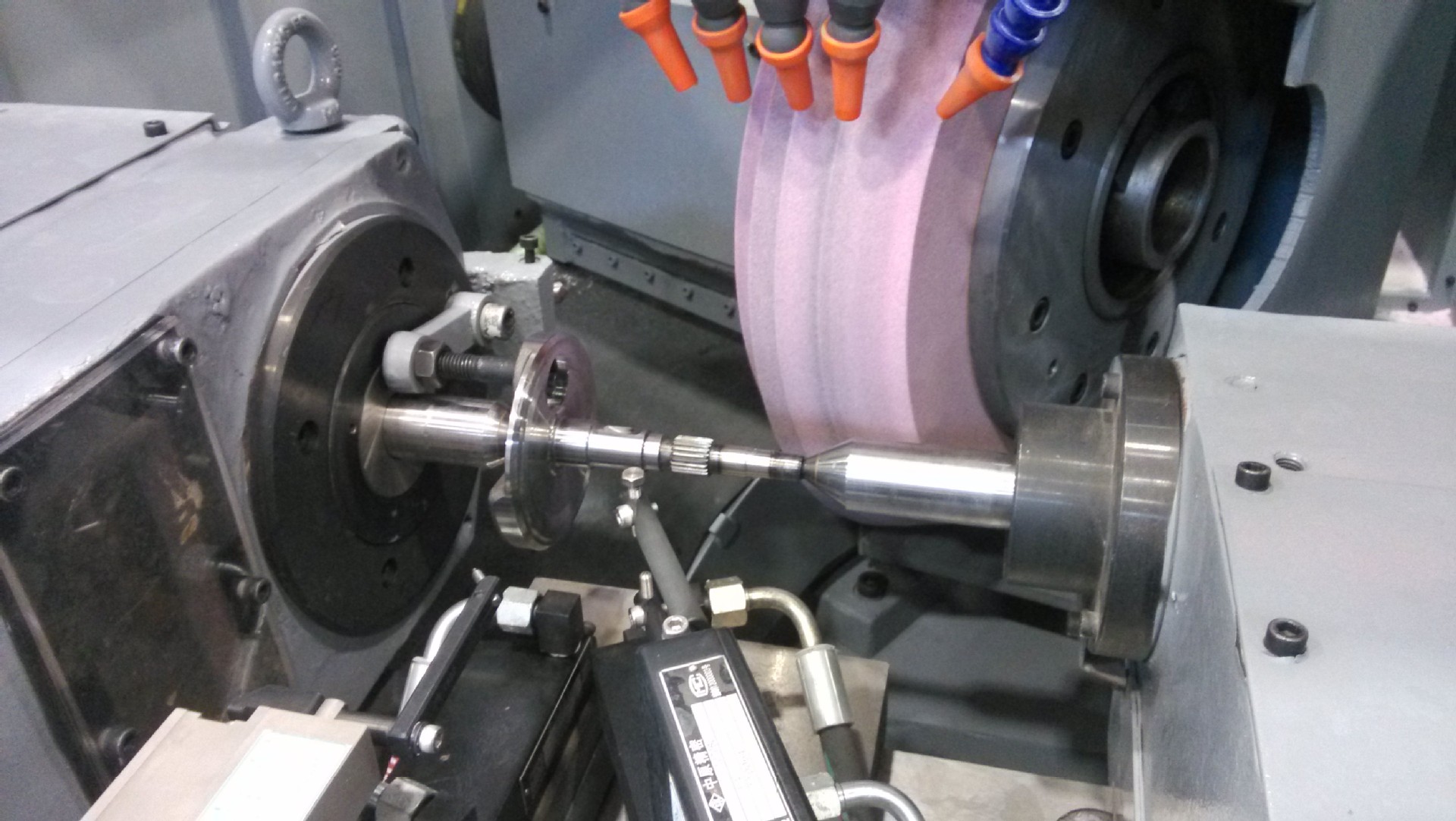

04. 磨削(Grinding)

磨削是通過使用磨具將工件表麵上的材料逐漸切削(xuē)或磨除,以(yǐ)獲得所(suǒ)需的形狀、尺寸和表麵質量。磨削通常用於加工高精(jīng)度和高表麵(miàn)質量要求(qiú)的零件,例如模具、精密機械零件、工具等。

磨削分為平麵磨削、外圓磨削、內圓(yuán)磨削、輪廓磨削。平麵磨削用於加工平坦的工件表麵,以獲得平整的表麵和精確的尺寸;外(wài)圓(yuán)磨削用於加工圓柱形工件的外圓表麵,例如軸、銷等;內圓磨削用於加工孔的內表麵,例如內(nèi)孔(kǒng)、軸孔等;輪廓磨削用於加工複(fù)雜的輪廓形狀,例(lì)如模具和工具的刃口。

05. 鏜削(Boring)

鏜削通用於加工工件(jiàn)內部的(de)圓(yuán)孔,通過旋轉的刀(dāo)具在現有孔洞中進行切削,以達到精確尺寸和平麵度的目標。與鑽削不同(tóng),鑽削是通過在工件表麵上切(qiē)削材料來形成孔洞(dòng),而鏜(táng)削則是通過(guò)將刀具插入工件內部來切削孔洞(dòng)的。

鏜削分為(wéi)手動鏜削和數控鏜削。手動鏜削適用於小批量生產和簡單(dān)的加工任(rèn)務;數控鏜削通過編程確定切削路徑、進給率和旋轉速度,以實現自動化的高精度加工。

06. 刨削(xuē)(Planing)

刨削通過(guò)使用(yòng)刨刀在工件表麵上切削材料,以獲得所(suǒ)需的平坦表麵、精確的尺寸和表麵質量。刨削通常用(yòng)於(yú)加工較大工件的平坦表麵,例如底座、床身等。它可以為工件提供平整的(de)表麵,使其適合與其他工件配合(hé)使用(yòng)。

刨(páo)削通(tōng)常分為粗加工和精加工兩個階段。在(zài)粗加工階(jiē)段,刨刀的切削深度較大(dà),以快速去除材料。在精加工階段,切削深度減小,以實現更高的表麵質量和尺寸精度。刨削分為手動刨削和自動刨削兩種類型。手動刨削小批量生產和簡單(dān)的加工任(rèn)務;自動刨(páo)削使用自動化機床來控製刨刀的移動,以(yǐ)實現更穩定和高效的加工過程。

07. 插削(Broaching)

插削(xuē)使用插削刀具(jù)逐漸(jiàn)加深切削,製造出內部複雜輪廓,常用於加工工件(jiàn)的輪廓、凹(āo)槽、孔等複雜形狀。插削通常可以獲得較高的加工精度和表麵質量,適用於需要(yào)高精度和良好表麵質量的零件。一般分為平麵插削、輪廓插削、凹槽插削、孔插削等類型。

平麵插削用於加工平坦的工件表麵,以獲得平整的表(biǎo)麵和精確的(de)尺寸;輪廓插削用於(yú)加工複雜的輪廓形狀,例如模(mó)具(jù)、零件等;凹槽插削用於加工凹槽和溝(gōu)槽,切削刃進入工件(jiàn)並沿著工件表麵切削;孔插削用於加工(gōng)孔洞的內輪廓,切(qiē)削刃(rèn)進入(rù)孔洞並切削孔洞的內(nèi)表麵。

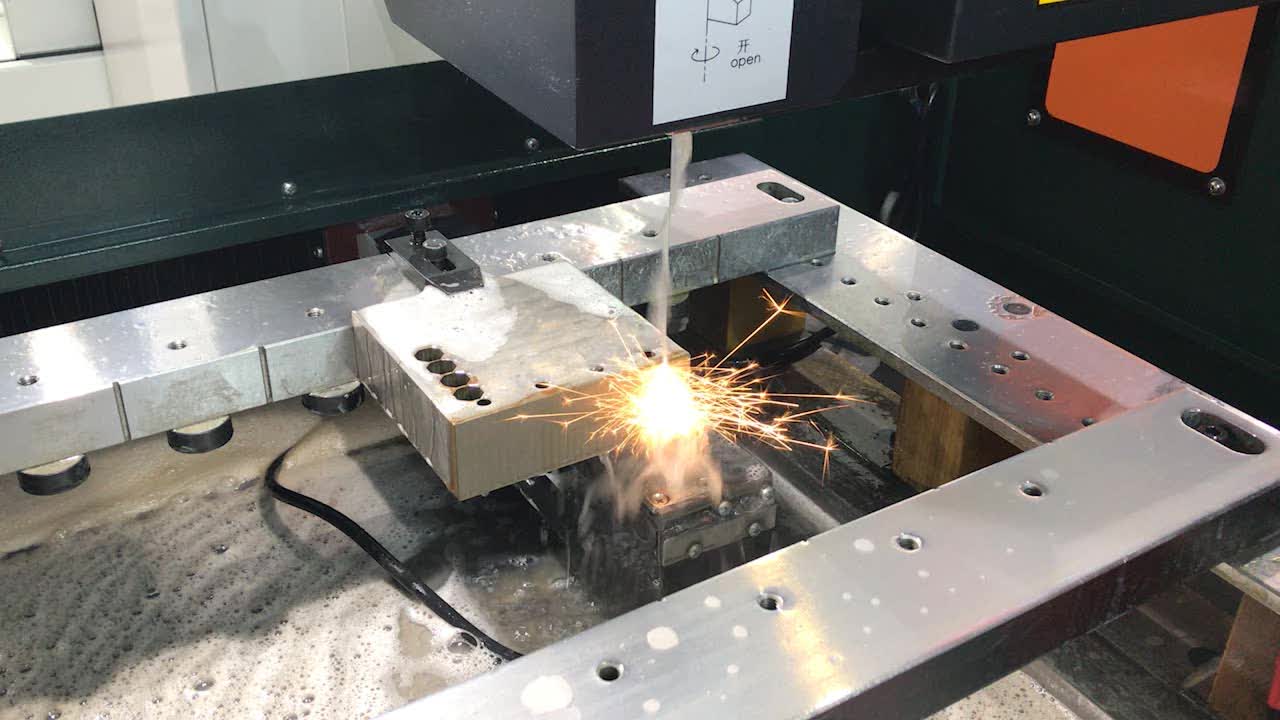

08. 電火花加工(EDM)

電火花加(jiā)工通過使(shǐ)用電弧放電來切割和加工導電材料,以獲得高精度(dù)、複雜形狀的(de)零件,如模具和工具(jù),常用於製造模具(jù)、塑料注射模、航空發動機零件、醫(yī)療器械等(děng)領域。電火花加工通常用於加工難以用傳統機械加工方法切削的硬、脆或高硬度材料,如工具鋼、硬質合金、鈦合(hé)金等。

電火花加工的主要特點:

1、非接(jiē)觸切削:與(yǔ)傳統的機械切削不同,電火花加工是一種非接觸的加工(gōng)方法。工具(jù)和工件之間沒有直接的物理接觸,而是通過電弧放電來(lái)剝離材(cái)料。

2、高精(jīng)度(dù):電火花加工(gōng)能夠實現高精度的加工,通常可以達到亞(yà)微米級的尺寸精度。這使(shǐ)得它適用於製造需要高精度的模(mó)具、模型以及其他精密零件。

3、複雜形狀:由(yóu)於電火花加工是一種非接(jiē)觸加(jiā)工(gōng)方法,它可以(yǐ)用於加工非常(cháng)複(fù)雜的形狀,包(bāo)括內部輪(lún)廓、小孔、槽等。

4、適用硬度(dù)高材料:電(diàn)火花加工適用於硬度較高(gāo)的材(cái)料,因(yīn)為它不依賴於傳統切削方法中的刀具硬度(dù)。

以上就是8種常見的機(jī)械加工工(gōng)藝(yì),每種機械加工工藝都有其特定的應用領(lǐng)域和優勢。選(xuǎn)擇適當的工藝取決於(yú)零(líng)件的材料、形(xíng)狀、尺寸和表麵要求。

關注我們

更多精彩盡在手(shǒu)機站

在線留言

© 2023 昆山污污视频(xīn)精密(mì)電子有限公司(sī) All Rights Reserved 蘇ICP備15036275號-1